- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Laserskjæring av karbonstål: Å adressere vanlige utfordringer og løsninger

2025-02-20

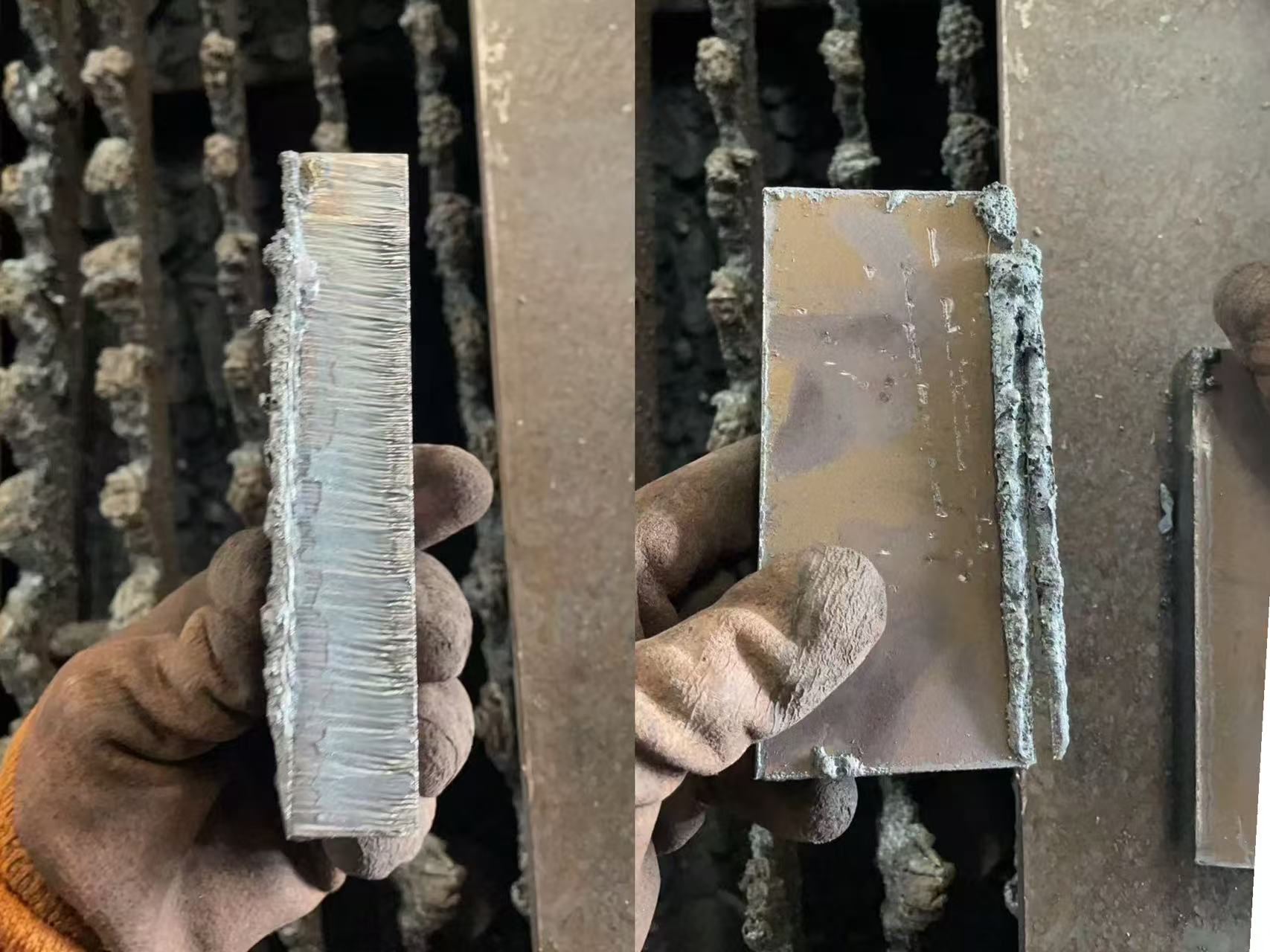

1. Striper, grov overflate og dross i bunnen

Grunner:

Overdreven gasstrykk: Høyt gasstrykk kan påvirke skjæringskvaliteten, noe som fører til en grov overflate og til og med drossdannelse.

Sakte skjærehastighet: En langsom skjærehastighet fører til at laserstrålen holder seg i kontakt med metalloverflaten for lenge, noe som resulterer i overdreven varmekonsentrasjon i skjæreområdet og drossdannelsen i bunnen.

Fokus for høyt: et feilaktig sett høyt fokuspunkt forårsaker ujevn fordeling av laserenergi, noe som resulterer i en grov overflate og drossakkumulering i bunnen.

Løsning:

Reduser gasstrykket: Juster gasstrykket for å forhindre for høyt trykk som kan føre til grove overflater.

Øk skjærehastighet: Øk skjærehastigheten for å sikre at laserstrålen går raskt gjennom materialet, og forhindrer overoppheting.

Senk fokuspunktet: Senk fokuspunktet for å sikre at laserenergien er konsentrert på den optimale skjæreplassen, minimerer varmepåvirkede soner og forbedrer skjæringskvaliteten.

2. brente kanter og gulning

Grunner:

Fokus for høyt: Når fokuspunktet er for høyt, er laserenergien konsentrert på overflaten, noe som fører til overoppheting og forårsaker brente kanter og gulning.

Overdreven gasstrykk: Høyt gasstrykk kan føre til at laserstrålen treffer materialet i feil vinkel, noe som resulterer i overoppheting eller oksidasjon, noe som fører til gulning.

Overdreven laserkraft: Høy laserkraft kan varme i overflødighetens overflate, og forårsake forbrenning eller misfarging.

Løsning:

Senk fokuspunktet: Juster fokuset for å sikre at laserenergien er fokusert nøyaktig på skjærepunktet, og forhindrer overoppheting.

Reduser gasstrykket: Å senke gasstrykket kan bidra til å unngå den overdreven luftstrømmen som forstyrrer skjæreprosessen og reduserer oksidasjonen.

Reduser dysediameter: Ved å redusere dysediameteren er gasstrømmen konsentrert, noe som hjelper til med å forhindre varmespredning og reduserer forekomsten av brente kanter.

Reduser laserkraften: Senk laserkraften for å unngå overdreven oppvarming av materialets overflate, og reduserer risikoen for brente kanter eller gulning.

3.

Grunner:

Fokus for høyt: Et høyt fokuspunkt fører til utilstrekkelig penetrering av laserstrålen, noe som resulterer i et urent kutt i bunnen og drossdannelsen.

Lavt gasstrykk: Utilstrekkelig gasstrykk klarer ikke å fjerne smeltet slagg og forårsake dross i bunnen.

Skjærehastighet for raskt: En hurtigskjæringshastighet resulterer i laserstråleutgiftene for lite tid på materialet, og forhindrer tilstrekkelig varmepåføring, noe som forårsaker ufullstendig smelting i bunnen og Dross -dannelsen.

Løsning:

Reduser skjærehastigheten: Senk skjærehastigheten slik at laserstrålen holder seg på materialet i en lengre periode, og sikrer tilstrekkelig slaging av slagg.

Senk fokuspunktet: Juster fokuset for å sikre at laserstrålen trenger mer effektivt inn i materialet og forbedrer skjæringskvaliteten i bunnen.

Øk gasstrykket: Øk gasstrykket for å bidra til å utvise smeltet slagg, og forhindrer akkumulering i bunnen.

De vanlige problemene som oppstår under laserskjæring av karbonstål kan vanligvis løses ved å justere skjæreparametere som gasstrykk, fokuspunkt og skjærehastighet, samt optimalisere utstyrskonfigurasjon. Ved å finjustere disse parametrene, kan skjæringskvalitet forbedres, overflatefekter minimeres og den generelle produksjonseffektiviteten forbedres. Bedrifter som er engasjert i laserskjæring, bør velge passende innstillinger basert på egenskapene til materialene og spesifikke prosesskrav for å oppnå optimale kuttingsresultater.

For mer informasjon om laserskjæringsteknologi eller for å løse spesifikke problemer, vennligst kontakt vårt tekniske supportteam. Vi er opptatt av å gi deg den beste hjelpen.

Kontaktinformasjon:

Huawei Laser

E -post: huaweilaser2017@163.com

Nettsted: www.huawei-laser.com